Fluororesin Lining

フッ素樹脂ライニング

フッ素樹脂ライニング(厚膜フッ素樹脂コーティング)とは、膜厚300 ~ 800 μ m 程度のピンホールレス仕様のフッ素コーティングです。その施工方法は、純度の高いフッ素樹脂の粉体を静電塗装し、焼付します。指定膜厚に到達するまで、6~12回繰り返し、ピンホールの無い積層皮膜を成形します。完成した被膜は、ピンホールがないので薬液やガスの浸透は無く、皮膜は不活性のため、膨潤などの透過を極限まで抑制し、優れた防蝕効果を発揮します。主な使用目的としては、酸性薬液やガスを生成するプラント機器に使用されています。

1

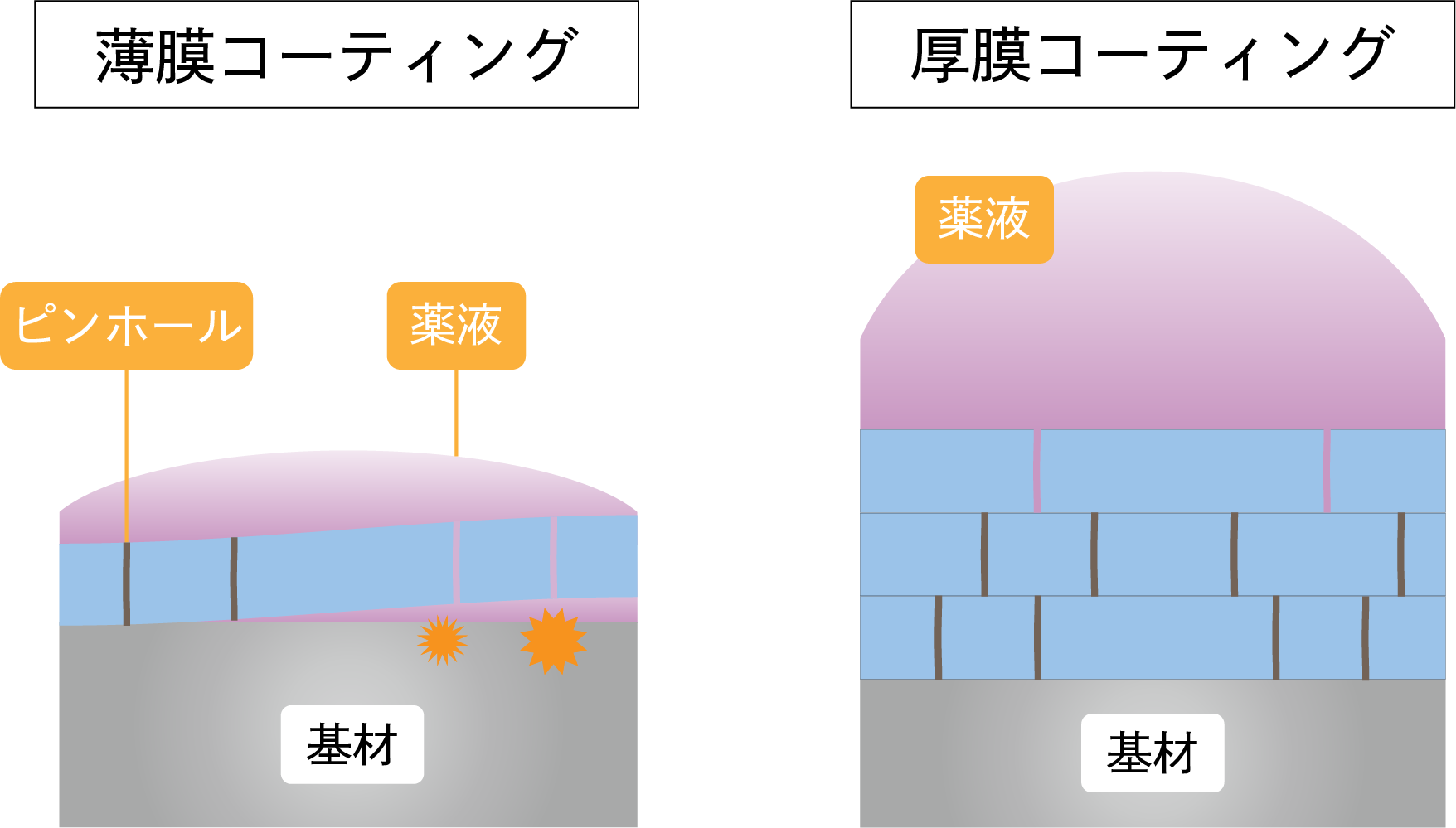

ピンホールレス仕様

通常のフッ素樹脂コーティングの場合、ピンホール(小さな穴)が発生しやすいため、耐蝕用として適切ではありません。

腐食性の強い薬液を入れた際にピンホールから薬液が浸透し、基材を腐蝕させ、塗膜が剥離してしまいます。

厚膜コーティングでは、塗り重ねることによりピンホールレスの塗膜に仕上げ薬液の浸透を抑制します。

2

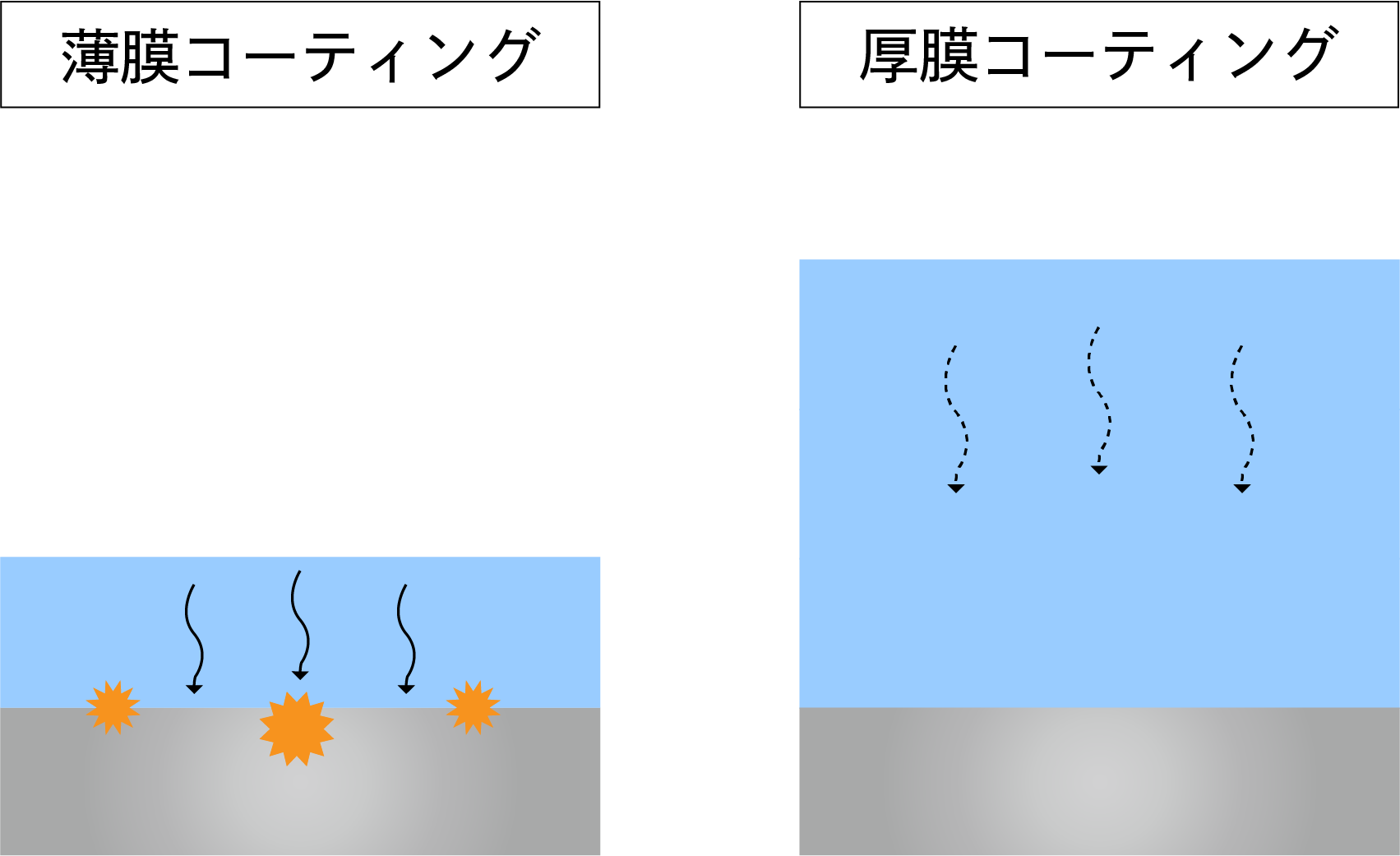

薬液の透過速度を抑制

フッ素樹脂をピンホールレスの塗膜に仕上げることで、ピンホールからの浸透を抑制することが可能ですが、極性が大きいものや分子量が小さいものは分子間を透過する場合があり、早期に剥離するリスクがあります。

200μm程度の皮膜からピンホールレスに仕上げることは可能ですが、膜厚が薄いため、透過時間が早くなり耐久性は劣ります。厚膜コーティングでは、300~800μmと分厚い皮膜にすることで、基材までの距離が長くなり、透過速度が抑制され著しく寿命が改善します。特に透過スピードが速い塩酸などは、より厚い膜厚の方が望ましいです。

また、使用温度の上昇に伴いフッ素樹脂が膨張し分子間が広くなるため透過しやすくなるリスクが発生します。

しかし、使用する樹脂によっては、高温の環境下でも透過速度を抑制できるため、樹脂の選定で剥離のリスクを未然に防ぐことが出来ます。使用温度が80℃以上の場合、ETFEより融点が高いFEPの方が透過を制御できます。使用温度が100℃以上の場合、さらに融点が高いPFAを選択することで、透過速度を抑えることが出来ます。

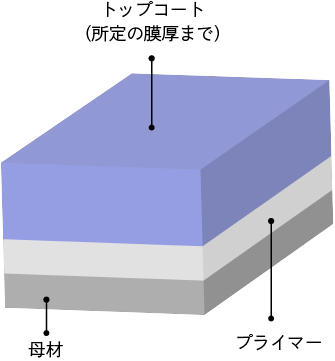

フッ素樹脂は、金属に密着しないためプライマー(接着剤)を始めに塗布します。

次に複数回コーティングを繰り返し、ピンホールレスの塗膜に仕上げることで基材への腐食を抑制します。アルカリ、酸、溶剤などの薬品に浸されず低温から高温まで幅広い温度範囲で使用できます。

通常のコーティングに比べ膜厚が厚いため、耐摩耗性なども向上します。

PFA

膜厚300㎛程度からノーピンホールの皮膜が得られ、厚膜フッ素樹脂コーティングの中で、最も耐熱温度が高い皮膜になります。優れた耐蝕性、耐薬品性を持つため薬品プラントなどに主に使用されます。

FEP

PFAと比べると耐熱温度はやや劣りますが、耐薬品性能はPFAとほぼ同等です。表面の滑らかさは良好で耐蝕目的でも幅広く使用されています。

ETFE

PFAとFEPと比較すると、耐薬品性や耐熱性はやや劣ります。しかし、使用温度100℃以下であれば殆どの薬品に対して使用可能であり、コストも他の樹脂と比べ安価なため、低温環境でよく使用されています。

仕様 | 当社品番 | カラー | 耐薬品性 | 導電 | 参考膜厚 | 参考耐熱温度 | 特徴 |

| FEP | KP-3418-3 | ブラック | ※2 | × | 300~1000μm | 120℃ | 低コストで加工で出来ます。 分厚い皮膜によって、薬液の透過速度が抑制されるため、皮膜の寿命が更に向上します。 |

| PFA | KP-636-3 | ダークグレー | ※2 | × | 300~500μm | 150℃ | 弊社が取り扱う耐薬品性コーティングの標準的な製品です。 |

| KP-721-3 | ホワイト | ※2 | ○ | 300~500μm | 150℃ | 導電性が求められる用途にて活躍します。 | |

| KP-401-3 | クリア | ※2 | × | 300~500μm | 150℃ | 特殊な分子構造から耐食性に優れます。結晶化度が高いため、ガス・薬液の透過や浸透を更に抑制します。 | |

| KP-715-3 | クリア | ※2 | × | 300~500μm | 150℃ | 耐摩耗性が高く、スラリーや流体の流れが速く摩耗しやすい環境に最適です。 | |

| PFA+PPS | KP-699-3 | ライトイエロー | ※2 | × | 300~500μm | 150℃ | 硬さ(鉛筆硬度2H)と耐摩耗が特徴です。施工後の機械加工が可能です。 |

| ETFE | KP-7428-3 | ブラック | ※2 | × | 300~1000μm | 100℃ | 常温環境であればほとんどの薬品に対して使用可能でガスバリア性が高い低コストな製品です。 |

| KP-172-3 | クリア | ※2 | × | 300~500μm | 100℃ | ブラスト+ETFEトップコートのみのプライマーなしの製品で純粋なフッ素樹脂だけの塗膜となります。 |

※1 上記は参考値であり、規格値ではありません。

※2 下記PDF参照。

目皿

反応槽

タンク

エルボ管

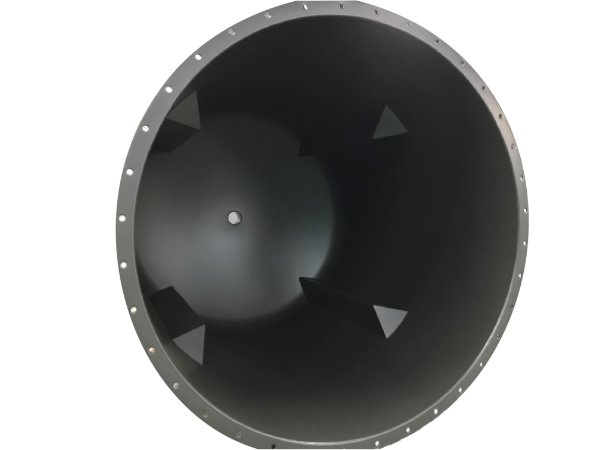

ホッパー

マンホール

撹拌ばね

ストレーナー

イオン交換樹脂塔

温度計保護管

弁体

配管

バルブ

熱交換器ヒーター

スラリー

技術員派遣による定期的な点検を実施しています。

定期検査時には、ピンホール検査、目視・密着点検などを状況に合わせて実施いたします。ピンホールが確認された場合には、現地で補修作業を行います。

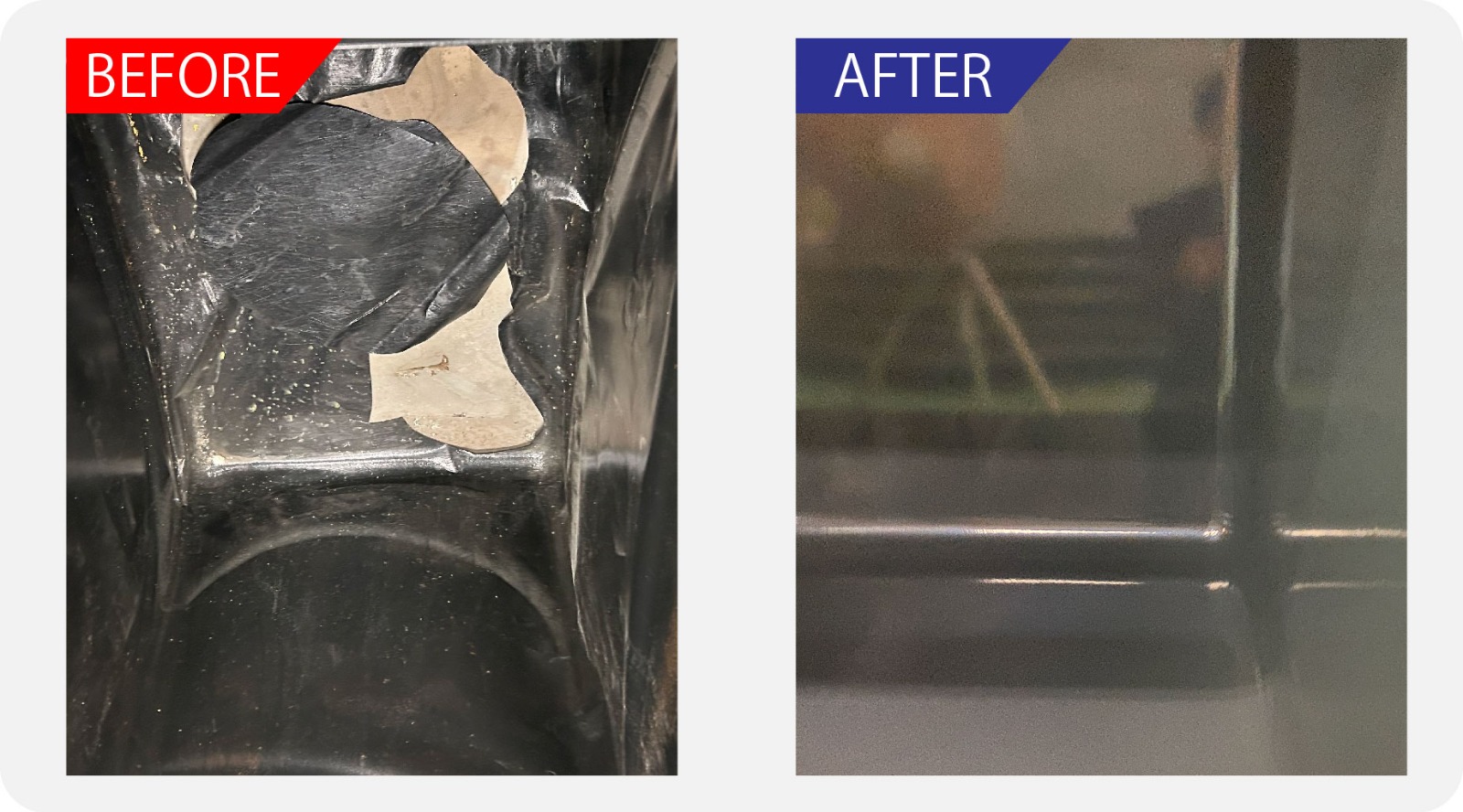

塗膜が経年劣化によって剥離・破れ・浮きなどの問題が生じた際に再コーティングを行います。

劣化の状況や母材の種類に合わせ、最適な加工方法をご提案します。

・塗膜の剥離→再コーティング

・上塗り

・部分修正(溶接)

※状況によって、補修できない場合があります。